SCHWEISSEN VON AUSTIN-HALEY-KAROSSERIEN

Produktionsmethoden im Werk West Bromwich von Jensen Motors Ltd.

Das Widerstandsschweißen spielt im Karosseriebau eine wichtige Rolle, und ein herausragendes Merkmal jeder Massenproduktionsanlage sind die mehr oder weniger aufwendigen Schweißautomaten, die zahlreiche Stahlbleche und Unterbaugruppen zu einem typischen Karosserierohbau zusammenfügen. Andere moderne Schweißverfahren sind jedoch eher dort anwendbar, wo der Umfang der Arbeiten die Installation von teuren und komplexen Werkzeugen nicht rechtfertigt.

Produktion in kleinem Maßstab

Es sind nicht nur die Kosten für die Anlagen und Ausrüstungen, die verhindern, dass große Widerstandsschweißmaschinen in der relativ kleinen Produktion eingesetzt werden. Passende Presswerkzeuge für Karosseriebleche sind so kostspielig, dass riesige Produktionsserien erforderlich sind, um sie zu amortisieren. Für kleine Stückzahlen werden daher Handpressen eingesetzt, während Gummipresswerkzeuge, die nur eine geformte Matrize anstelle eines eng aufeinander abgestimmten Werkzeugpaares benötigen, mittlere Stückzahlen wirtschaftlich bewältigen können. Leichtmetalllegierungen werden wegen ihrer Duktilität und leichten Bearbeitbarkeit in Verbindung mit diesen Umformverfahren häufig verwendet. Außerdem ist die Gewichtseinsparung bei den üblicherweise in so geringen Stückzahlen gebauten Fahrzeugen oft von Bedeutung.

Das Widerstandsschweißen ist für Aluminiumlegierungen ungeeignet, und eine attraktive Alternative ist das Schutzgasschweißen. Dieses Verfahren wird zunehmend in Betrieben eingesetzt, die sich mit der Herstellung von Spezial- und Hochleistungsfahrzeugen befassen, aber auch für die Karosserie von Last- und Personenkraftwagen. Neben dem Hauptvorteil des Verfahrens, der Verhinderung der Oxidation des erhitzten Metalls, liefert es saubere, glatte und feste Schweißnähte und hat eine leicht zu kontrollierende Unterraupe. Dies sind nützliche Eigenschaften, wenn die Endbearbeitung wichtig ist, wie es in diesen Bereichen der Automobilindustrie der Fall ist.

Ein gutes Beispiel für eine Fahrzeugklasse, auf die die obigen Überlegungen zutreffen, ist das Sportmodell Austin-Healey. Dieser Wagen ist zwar ein beliebter Vertreter seines Typs, aber er ist für ein relativ kleines Publikum bestimmt und kann nicht in annähernd den Stückzahlen produziert werden, die für die typische Familienlimousine üblich sind. Die Karosserie besteht aus einer Stahl-Leichtmetall-Verbundkonstruktion, die in West Bromwich von Jensen Motors Ltd. hergestellt wurde. Dieses Unternehmen ist seit langem mit der Herstellung von Spezialfahrzeugen befasst und hat umfangreiche Erfahrungen mit den Produktionsmethoden gesammelt, die bei begrenzten Stückzahlen wirtschaftlich sind.

Um die für die Stabilität bei hohen Geschwindigkeiten erforderliche Steifigkeit zu gewährleisten, besteht der Fahrgestellrahmen aus einer tiefgezogenen Stahlkonstruktion, die durch die ebenfalls aus Stahl gefertigten Seitenwände der Karosserie zusätzliche Festigkeit erhält. Der Rest der Karosserie, bestehend aus Vorder- und Hinterteil sowie dem Oberdeck, besteht im Allgemeinen aus einer Aluminium-Mangan-Legierung 16 S.W.G. nach B.S. 1470 N.S.3. Diese Materialkombination führt zu einem sehr günstigen Verhältnis von Festigkeit und Gewicht.

Umfangreiche Verwendung von Aluminium

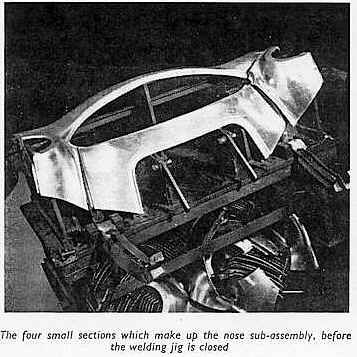

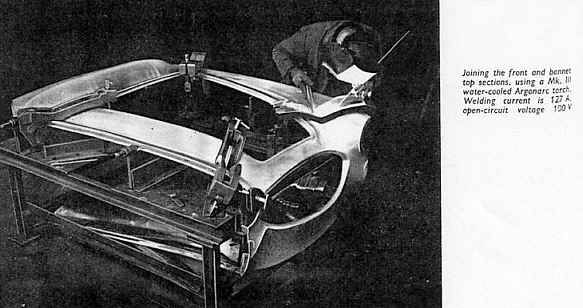

Die Leichtmetallstruktur der gesamten Karosserie besteht aus zwei großen, einteiligen Abschnitten, die jeweils die gesamte obere Fläche vor und hinter dem Cockpit bilden. Um den Zusammenbau und die Werkzeugherstellung zu vereinfachen, wird jedes Hauptpaneel durch das Zusammenschweißen einer Reihe kleinerer Abschnitte aufgebaut. Die Gesamtansicht der Schweißerei zeigt die Aufteilung der Unterbaugruppen deutlich. Im Vordergrund ist die aus vier kleinen, einfachen Teilen bestehende Bugschürze auf einer Vorrichtung montiert. Links steht ein komplettes, aus sieben Einzelteilen zusammengesetztes Heckteil bereit, um aus seiner Vorrichtung genommen zu werden. Rechts wird das Bugteil mit der Motorhaube verschweißt, die ihrerseits aus drei Teilen zusammengesetzt ist.

Diese Art der Montage reduziert sowohl die Größe als auch die Komplexität der geformten Teile, von denen die meisten ihre Grundform in einer Gummiplattenpresse erhalten. Einbuchtungen, Flansche und kleine Ausschnitte werden von Hand in speziellen Vorrichtungen geformt. Um die erforderliche Genauigkeit zu erreichen, ist eine extrem genaue Vorrichtungsfertigung erforderlich, und es wird ein hoher Standard beim Schweißen verlangt, um sicherzustellen, dass die Plattenverbindungen nicht sichtbar sind. Dass diese Ziele erreicht werden, zeigt sich an der hervorragenden Verarbeitung der fertigen Karosserie.

Der wohl wichtigste Faktor, der sich auf das Aussehen auswirkt, ist die Wahl des Argonarc-Schweißverfahrens für alle Plattenverbindungen. Die Vorteile dieses Verfahrens im Hinblick auf den Schutz des Leichtmetallmaterials vor Oxidation sind hinlänglich bekannt. Was bei dieser Anwendung ebenso wichtig ist, ist der sehr geringe Verzug, der sich aus der Kühlwirkung des Argon-Gasmantels ergibt, und die Geschwindigkeit, mit der das Schweißen durchgeführt werden kann. Bei der Konstruktion der Vorrichtungen wurde viel Wert darauf gelegt, dass die Platten fest eingespannt werden, dass der richtige Abstand zwischen den Verbindungsflächen eingehalten wird und dass die Schweißraupe kontrolliert wird.

Vorrichtungen zum Schweißen

Die Vorrichtung für den Zusammenbau der Nase mit den einzelnen Platten ist abgebildet. In geöffneter Stellung sind die speziell geformten Klemmen zu sehen, die als Schweißführungen dienen. Wenn sie geschlossen sind, positionieren sie die Platten automatisch so, dass ein maximaler Schweißspalt von 1/16 Zoll bleibt. Eine dieser Klammern in geöffneter Stellung ist im Detail zu sehen, diesmal als Teil der Vorrichtung für die Montage der Motorhaube. Die obere Hälfte der Klammer ist entlang der Mittellinie geschlitzt, so dass die Oberseite der Platten auf jeder Seite der Verbindungslinie über eine Breite von etwa ¼ Zoll zugänglich ist. Die Seiten des Schlitzes sind abgeschrägt, um den Zugang für den Schweißbrenner zu erleichtern. Die Eindringtiefe wird durch eine halbkreisförmige Nut in der unteren, festen Hälfte der Klemme kontrolliert. Diese sorgt für eine Netto-Unterwulst, die etwa 3/16 Zoll breit und 1/8 Zoll tief ist. Da das gesamte überstehende Metall auf der äußeren, sichtbaren Oberfläche der Platte weggeschliffen wird, um eine glatte Oberfläche zu erhalten, bildet die Untersicke eine Verstärkung der Verbindung. Das saubere Aussehen der Unterseite ist in der Ansicht der Rückseite einer Verbindung in der oberen Haubenplatte gut zu erkennen. Nach dem Schweißen ist keine weitere Behandlung erforderlich.